Intelligentes Konzept für die flexible Hydraulikmotormontage

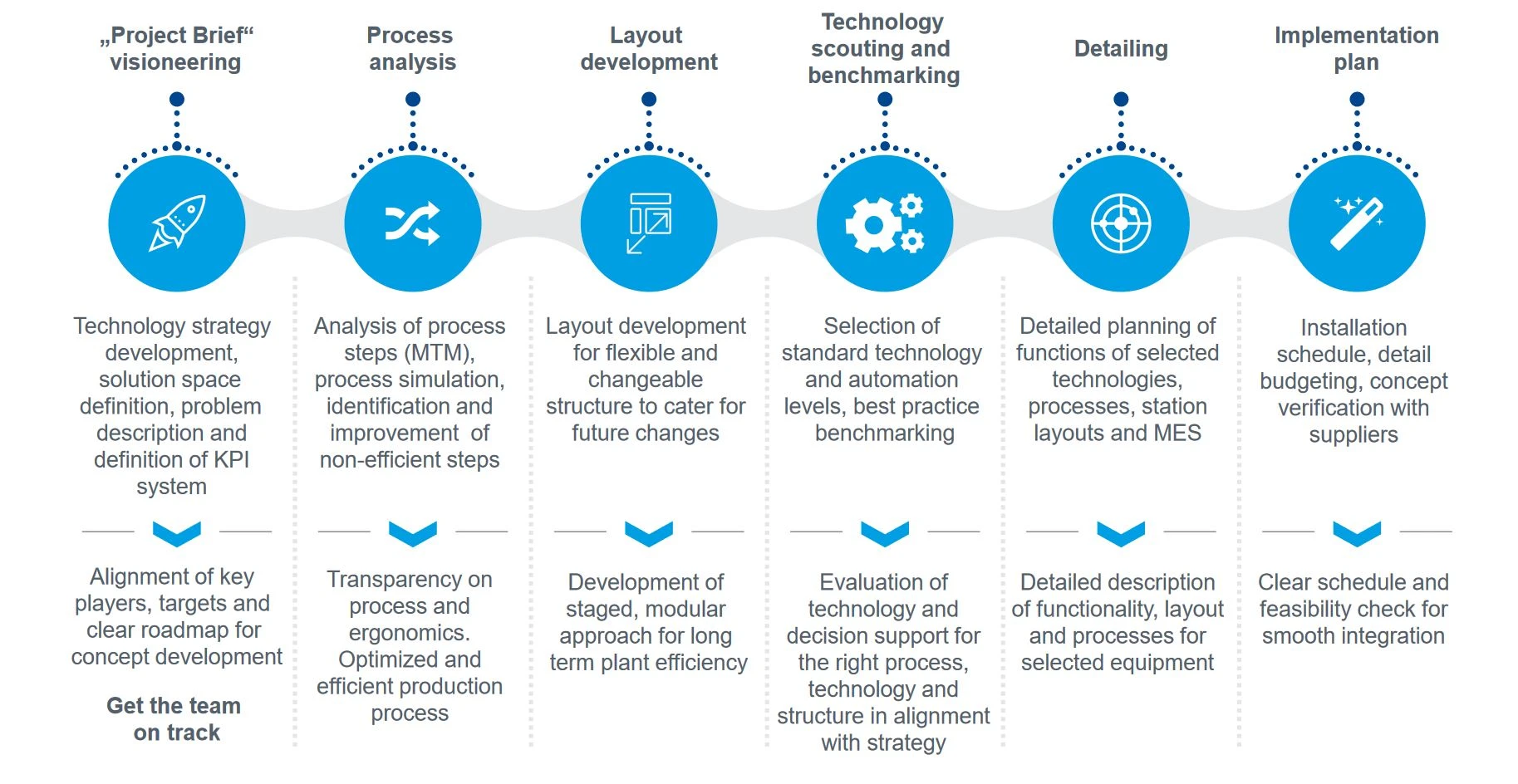

In einem kürzlich geführten Interview bestätigt ein Automobilexperte: "Wenn jemand nach "lean" oder "smart" fragt, sage ich ihm, dass wir definitiv eine Kombination aus beidem brauchen." Nicht nur in der Automobilindustrie, sondern in allen Branchen ist eine schlanke, intelligente und flexible Produktion der Schlüssel zum Erfolg auf dem schnelllebigen und anspruchsvollen Markt von heute. In diesem Zusammenhang wurde Dürr Consulting von einem weltweit führenden Hersteller von Hydraulikmotoren beauftragt, in nur 4 Monaten die Vision und das Konzept einer zukunftsfähigen, flexiblen und anpassungsfähigen Montagelinie zu entwickeln.

Herausforderungen und Ansatz des Projekts

In der derzeitigen Produktion führen verschiedene Herausforderungen wie hohe Produktstreuung, unausgewogene Prozess-Stationen-Zuordnung und Puffer, kritische Ergonomie, asynchrone Linienversorgung und Unzuverlässigkeit der Prüfgeräte zu Qualitätsmängeln und Lieferverzögerungen. Um alle Herausforderungen zu verstehen und Ziele für die zukünftige Linie zu definieren, wurden in einem ersten Schritt Basisdaten erhoben und eine detaillierte Prozessanalyse durchgeführt. Dies war die Grundlage für die Erstellung innovativer Gerätekonzepte, logistischer Versorgungsmodi und einer zukünftigen Linienstruktur.

Detailanalyse und digitale Partnerschaften

Die effektivste Methode der Prozessanalyse ist die Aufzeichnung des tatsächlichen Prozesses und der Ergebnisse während der Produktion vor Ort. So können alle Probleme innerhalb des aktuellen Prozesses und der Ausrüstung beobachtet und transparent dokumentiert werden. Durch die Zuordnung von MTM-Zeiteinheiten zu allen Bearbeitungsschritten wird der Prozess sehr detailliert beschrieben. Dadurch können die Bewegungen in wertschöpfende und ineffiziente Handhabungsschritte unterteilt werden.

Der gesamte Prozess, die Anlagen und die manuelle Arbeit bilden die Grundlage für ein umfassendes 3D-Simulationsmodell, das als digitaler Zwilling dargestellt wird. Mit dem Modell der bestehenden Produktionslinie können Ergonomie, Abstände und Linienbalance bewertet werden. Darüber hinaus können Prozessänderungen durch Messung variierter, relevanter Parameter im Modell getestet werden.

Entwurf eines intelligenten Produktionskonzepts

Auf der Grundlage der Ergebnisse der Analyse konnten in Workshops mit allen beteiligten Abteilungen Ziele und KPIs für die künftige Linie definiert werden:

Hauptziel war die Verschlankung der Produktion durch Optimierung des Materialflusses mit reduzierter Ware in Arbeit und Puffern, eine angepasste und ausgewogene Prozess-Stationen-Zuordnung und eine intelligente Erweiterungsstrategie. Um diese Ziele zu erreichen, wurde die Digitalisierung der Produktions-, Prozess- und Logistiksteuerung als ein wichtiger Hebel identifiziert. Ein zweites Ziel war die Verbesserung von Qualität und Ergonomie, was durch innovative und zuverlässige Prozess- und Prüfgeräte sowie visuelle Poka-Yoke-Systeme erreicht wurde.

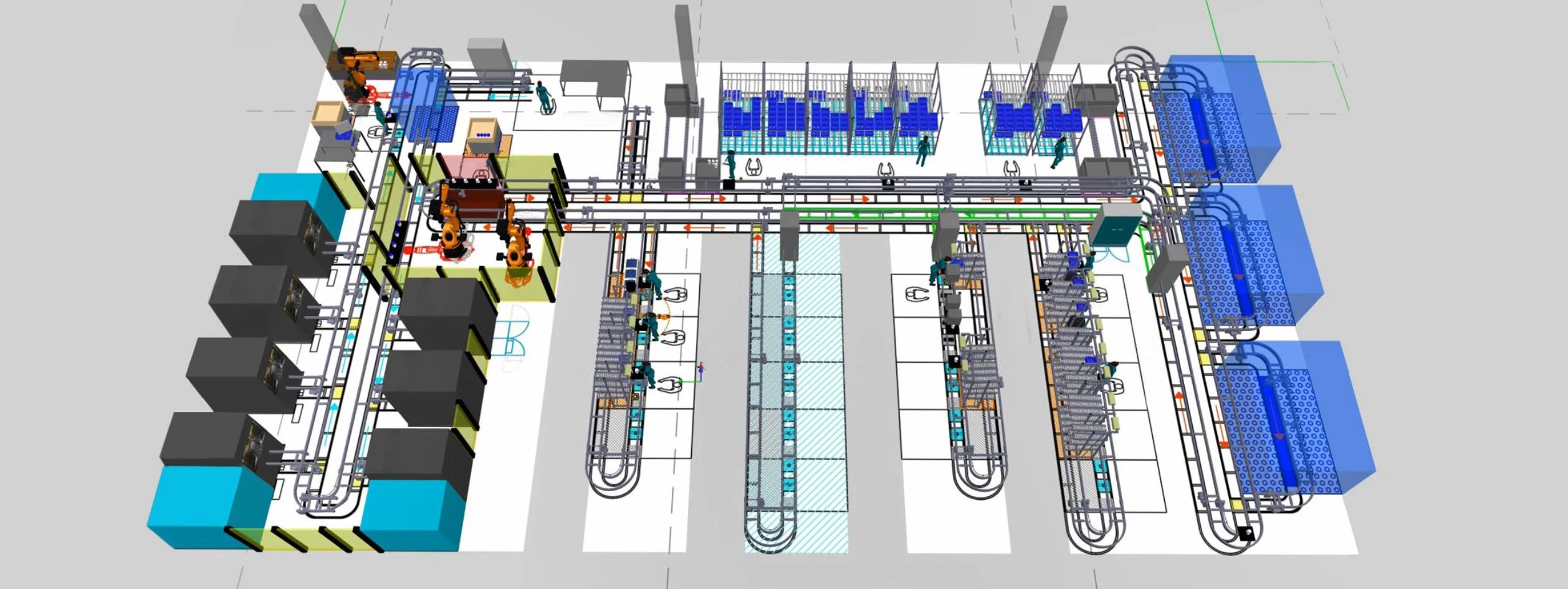

Diese Ziele machen deutlich, dass die derzeitige Linienanordnung, die Stationsbilanzierung und die Ausrüstung völlig neu bewertet werden mussten. Die Stationsberechnung und der Linienabgleich wurden mit den Zeiten der MTM-Analyse abzüglich der ineffizienten Handhabungszeiten durchgeführt. Die Ergebnisse der Analyse und Simulation zeigten, dass die Linie in einer Matrixstruktur angeordnet werden muss, die mit konventionellen Förderern verbunden ist, um der hohen Varianz der Produkte Rechnung zu tragen und gleichzeitig die geforderten hohen Ausbringungsmengen zu gewährleisten. Die Analyse ergab, dass einige Prozessschritte in produktspezifische Unterbaugruppen verlagert werden müssen, während die Endmontage in nur vier gemeinsamen Hauptmontagestationen erfolgt, gefolgt von einem vollautomatischen Prüfbereich. Dadurch entfallen Umrüstzeiten, so dass sogar ein One-Piece-Flow möglich ist. Für jeden Prozess wurden verschiedene Technologieoptionen und Automatisierungsgrade bewertet. Die effizienteste Ausrüstung wurde im Hinblick auf Kosten, Flexibilität und Übereinstimmung mit der Technologiestrategie ausgewählt. Um die Effizienz zu bewerten, wurde eine zweite Simulation durchgeführt (siehe Abb. 2). Auf diese Weise konnte nachgewiesen werden, dass alle in Kundenworkshops festgelegten KPI-Ziele in der zukünftigen Produktion erreicht werden können.

Kundenvorteile

- Völlig flexibles Produktionskonzept: Das neue Konzept ermöglicht eine völlig flexible, veränderbare und skalierbare Montage von sechs völlig unterschiedlichen Produkten in einer Linie - bei optimaler Auslastung von Mitarbeitern und Anlagen. Durch die Einführung einer Kitting-Zone und optimierte Stationslayouts wurden ineffiziente Handhabungsschritte eliminiert und die Ergonomie verbessert.

- Klare Roadmap und Strategie für die zukünftige Produktion: Auf der Grundlage der aktuellen Treiber und der Gesamtstrategie des Kunden wurde ein klarer Fahrplan für die Technologieintegration abgeleitet. Für verschiedene Mengen- und Wirtschaftsszenarien wurden Standardausrüstungen definiert, um Effizienz, Qualität und Verfügbarkeit zu gewährleisten.

- Zukunftsfähigkeit und Digitalisierung: Mit dem spezifizierten MES-System können Logistikprozesse flexibler gestaltet und Materialbestände reduziert werden. Zudem wird durch eine intelligente Produktverfolgung und automatische Produktionsplanung eine verspätete Belieferung der Kunden verhindert. Smarte Werkzeuge garantieren Qualitätsparameter und die Werkerführung unterstützt die aufgrund der hohen Fluktuation notwendige Schulung der Mitarbeiter.

Zusammenfassend lässt sich sagen, dass die Effizienz der alten Produktionslinie durch fehlende Produktionskontrolle, komplexe Linienbalance, ineffiziente Handhabung, unflexible Ausrüstung und fehlende Produktionsverfolgung eingeschränkt wurde. Für das neue Konzept wurden diese Probleme durch eine neue Struktur und moderne Ausrüstung sowie einen klaren Fahrplan beseitigt - die Produktionslinie ist nun bereit für die Zukunft.